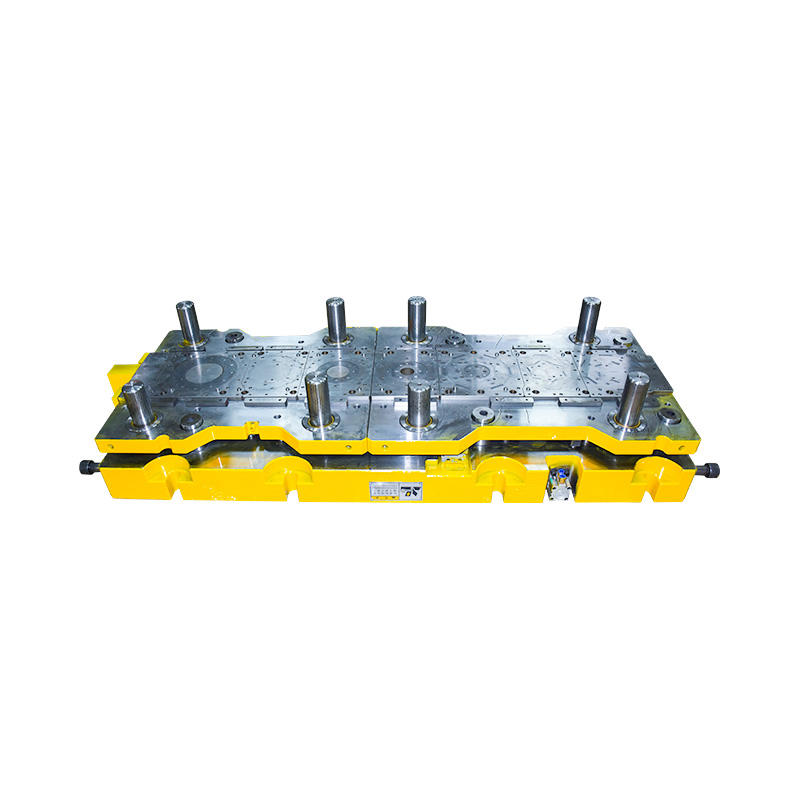

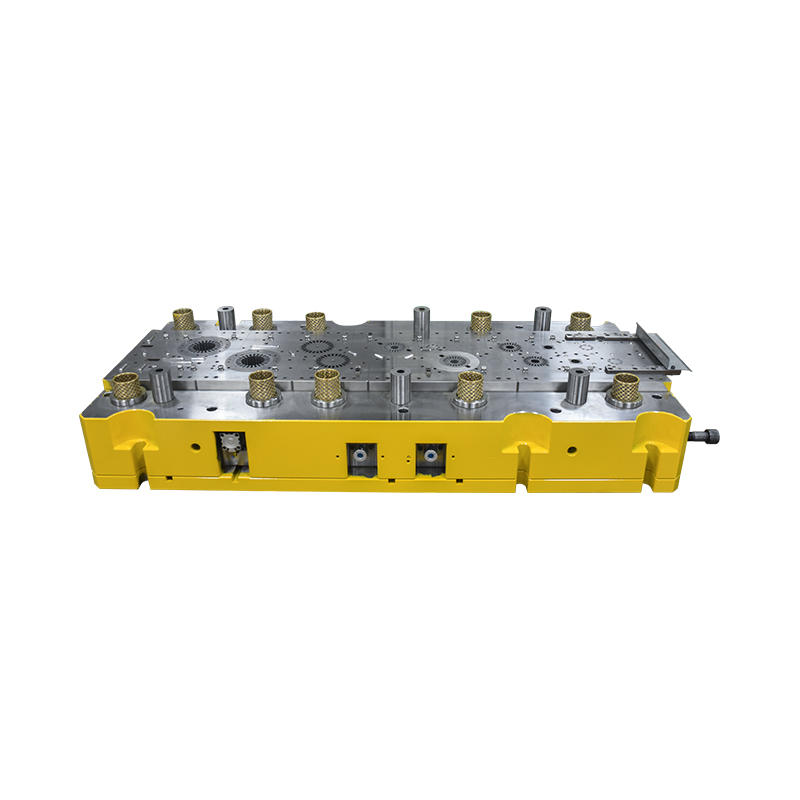

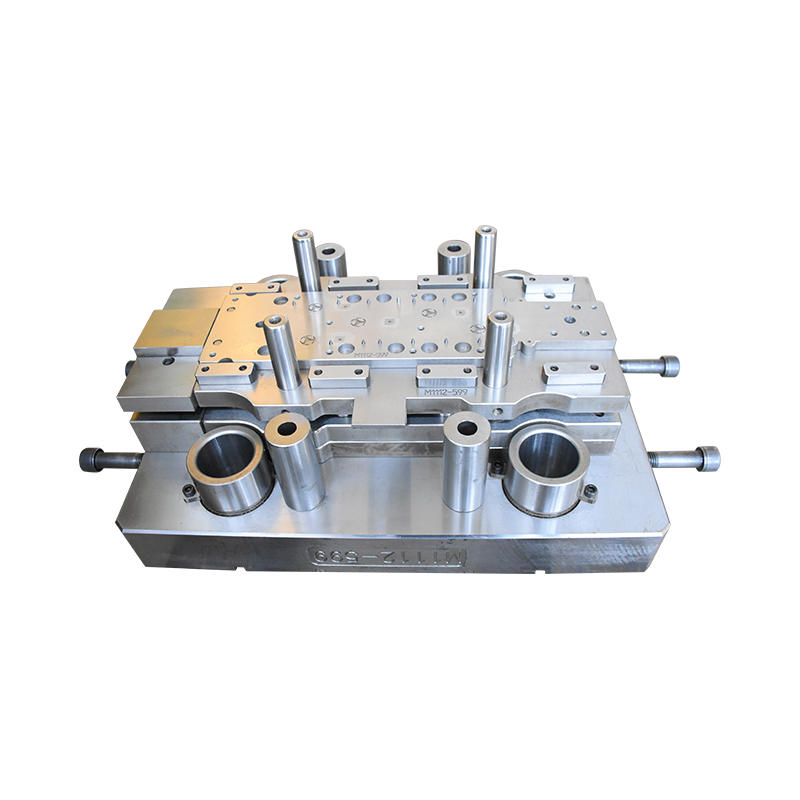

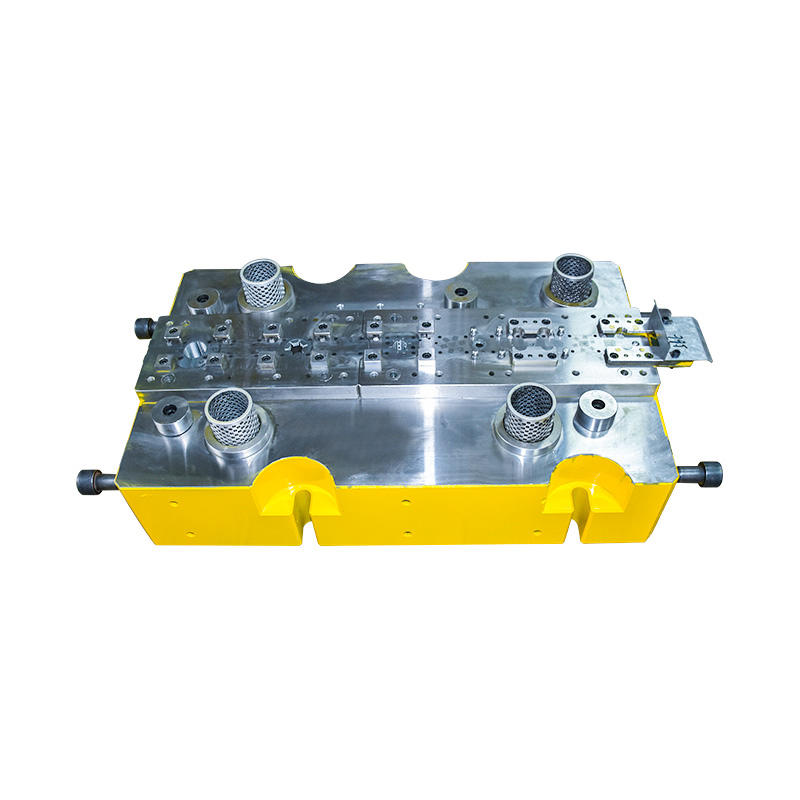

泵电机级进模的生产效率及其相对于传统冲压工艺的优势

泵电机级进模 是制造泵电机部件的重要工具。这些模具设计用于在一次操作中执行多个冲压步骤,与传统冲压工艺相比,可显着提高生产效率、精度和成本效益。本文探讨了泵电机级进模的生产效率,并强调了它们相对于传统冲压方法的主要优势。

一、泵电机级进模的生产效率

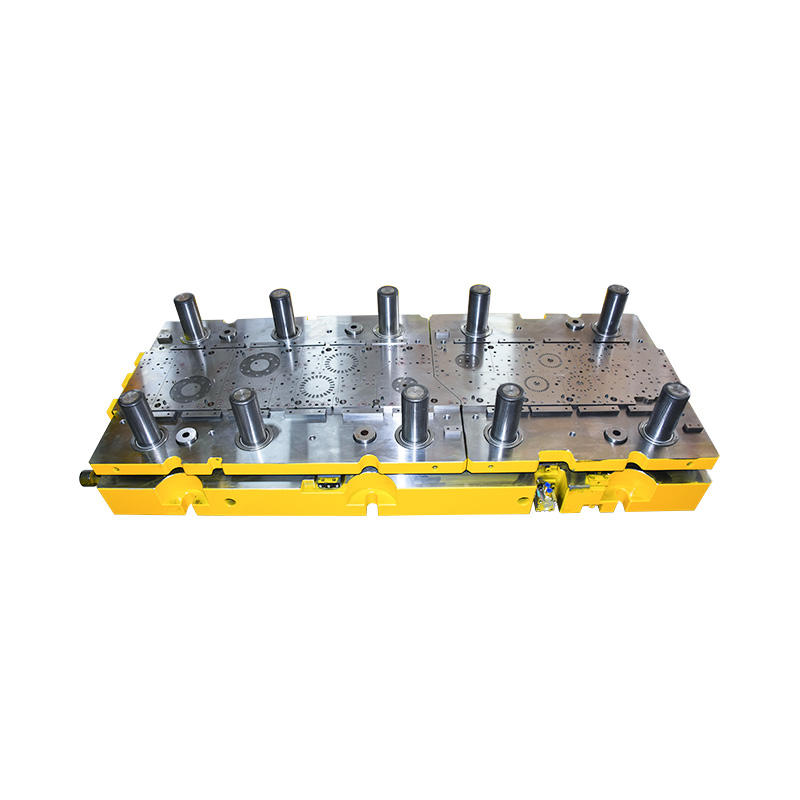

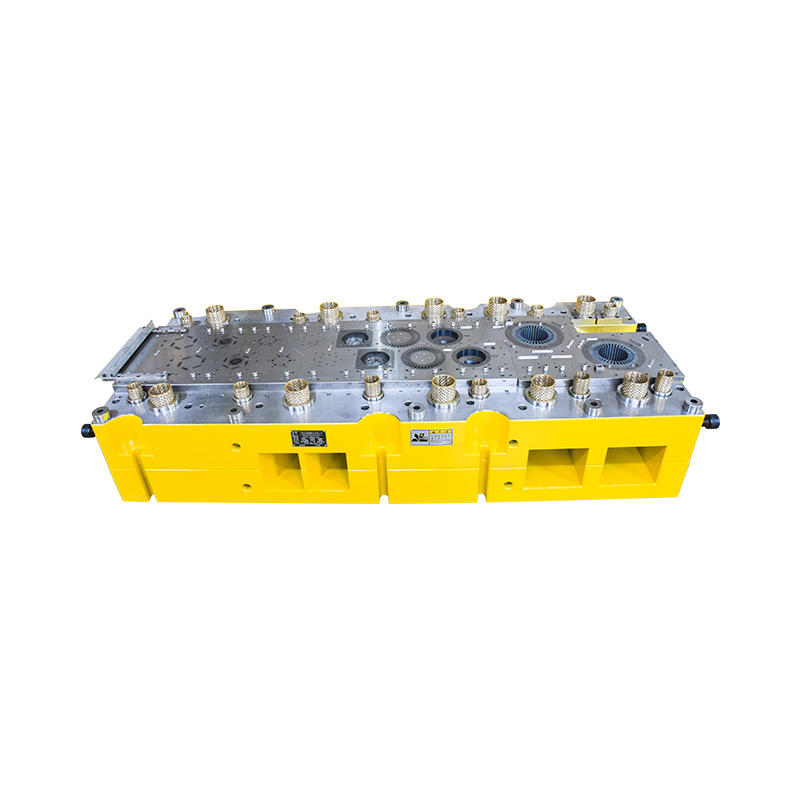

泵电机级进模的工作原理是通过一系列连续的冲压步骤逐渐形成部件。这些模具特别适合高精度、大批量生产。有几个因素有助于提高级进模的生产效率:

-

多个冲压步骤,减少换刀时间 级进模的一个关键特征是它们能够在一个周期内执行多个冲压操作。因此,部件通过同一模具内的连续工艺逐渐成形,从而减少了频繁更换工具的需要。相比之下,传统的冲压工艺需要在每次操作后更换工具,从而导致更多的停机时间。级进模极大地减少了换刀时间,提高了整体生产效率。

-

连续生产,增强工艺流程 级进模具可确保连续生产过程,使部件不间断地逐步成型。与传统的冲压方法不同,传统的冲压方法每个周期都会生产一个零件,并且通常需要重新装载和重新定位,而级进模可以实现更顺畅、不间断的工作流程。这种生产的连续性有助于保持稳定的产量并提高制造效率。

-

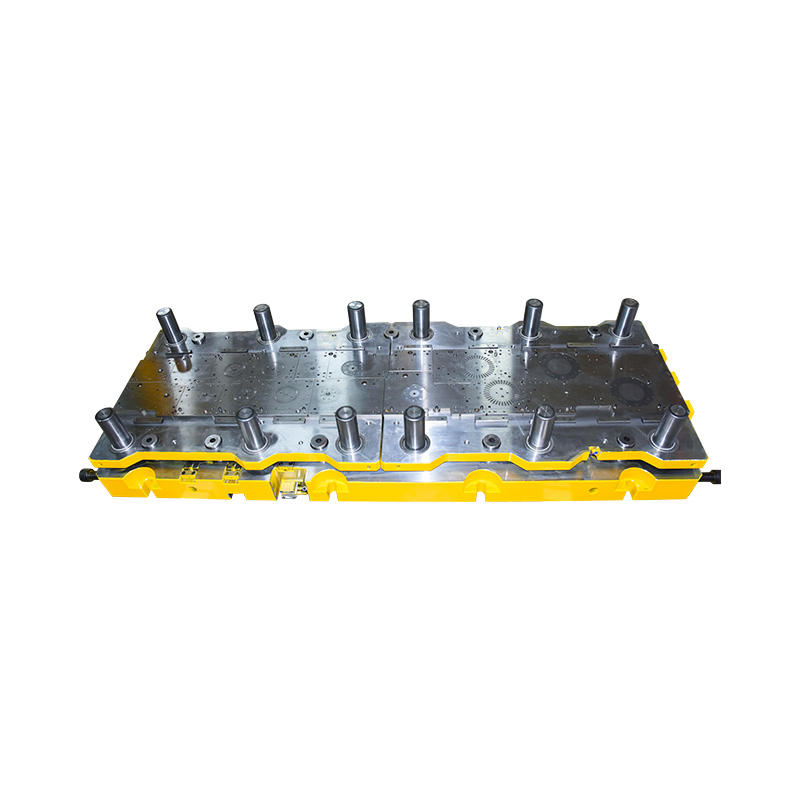

精确控制,减少废品和返工 级进模的设计可精确控制每个冲压步骤,确保每个部件都符合严格的质量标准。通过管理冲压过程每个阶段的公差和对准,级进模可显着降低出现错误或缺陷的可能性。这种精度最大限度地减少了返工,降低了废品率,并确保更有效地利用材料。

-

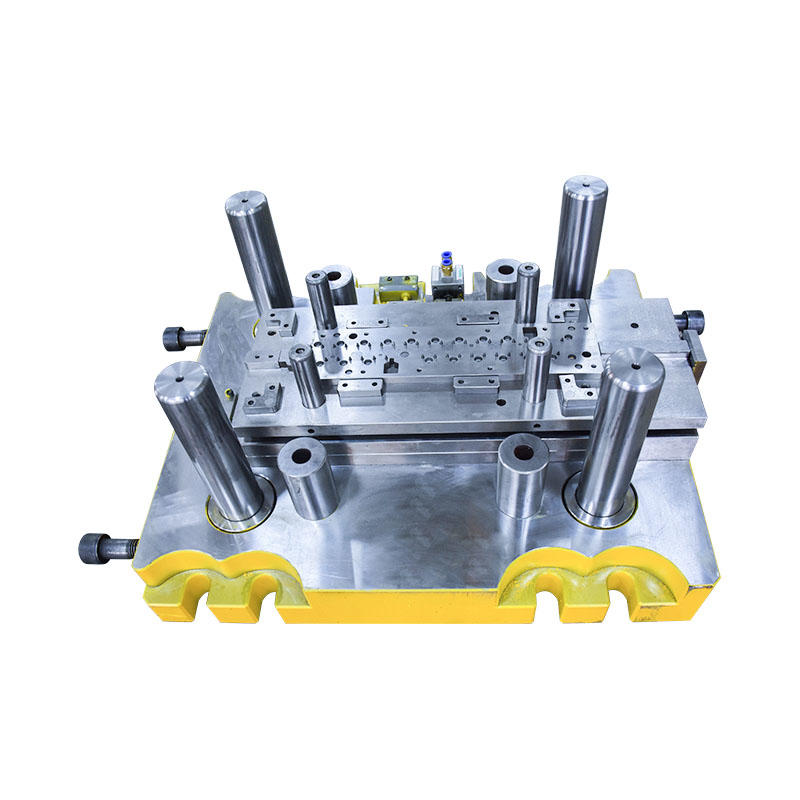

自动化流程,减少人工干预 级进模系统通常与自动送料、冲压和顶出机构集成,从而减少了手动干预的需要。这种自动化不仅提高了生产速度,还减少了人为错误的可能性,有助于提高最终组件的一致性和准确性。因此,制造商可以实现更高的生产率并降低劳动力成本。

二.相对于传统冲压工艺的优势

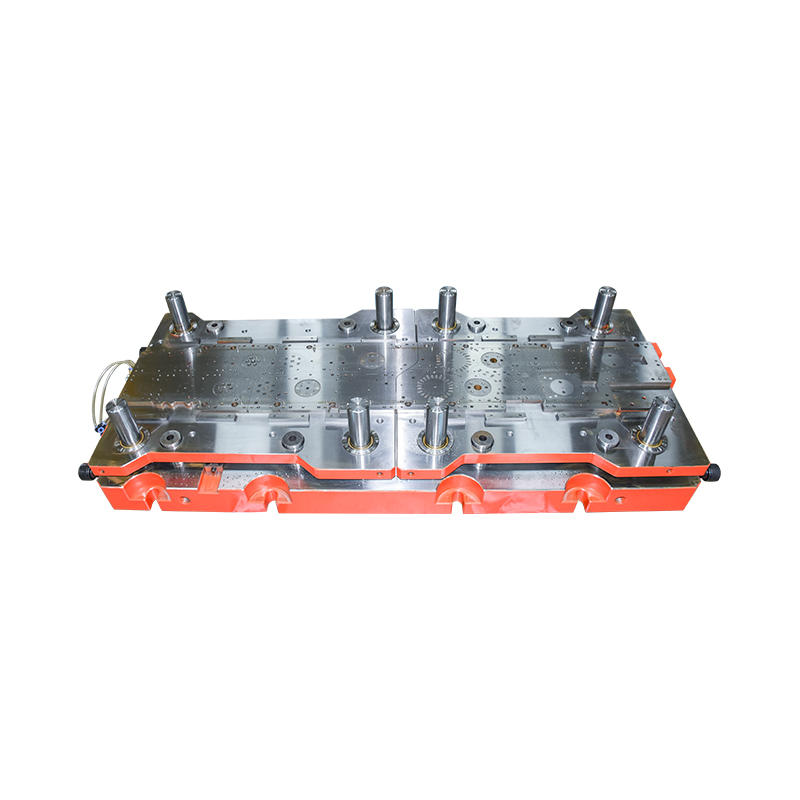

与传统的单步冲压相比,泵电机级进模具有多种明显的优势,特别是在精度、速度和成本效益方面。

-

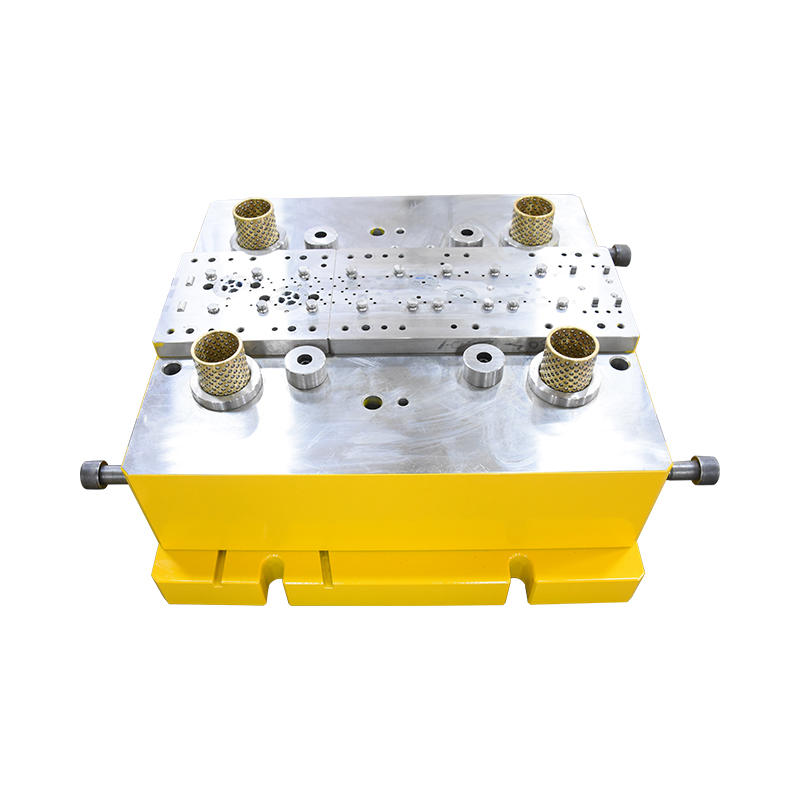

更高的部件精度和一致性 在传统的冲压工艺中,由于工具磨损或安装不对中,每个零件的精度通常会发生变化。相比之下,级进模在冲压过程的所有阶段都保持高精度。每个冲压步骤都受到严格控制,确保最终部件尺寸一致并满足严格的公差要求。对于泵电机组件(例如转子和定子)来说,这种精度对于确保最佳电机性能至关重要。

-

更快的生产速度 传统的冲压方法可以提供高速操作,但每个循环后需要更换工具可能会导致大量停机时间,特别是对于复杂零件。相比之下,级进模可以在一个循环中生产多个零件,从而减少频繁更换工具的需要。这导致整体生产速度更快。对于泵电机部件的大批量生产,级进模可以显着提高产量,使其成为满足大规模生产需求的理想选择。

-

降低工具维护和更换成本 传统的冲压模具由于重复使用而磨损,往往需要经常维护和更换。另一方面,级进模通常设计得更加坚固,在冲压过程中负载逐渐均匀分布。这减少了工具更换的频率并延长了模具的整体使用寿命。因此,制造商可以降低维护成本并最大限度地减少停机时间。

-

改进废料管理 传统冲压面临的挑战之一是产生大量废料,特别是在形成复杂或不规则形状的部件时。级进模在材料利用方面更加高效,因为它们的设计旨在最大限度地利用每块材料并最大限度地减少浪费。模具的设计可以更好地控制废料,从而降低材料成本并减少对环境的影响。

-

增强对不同生产要求的适应性 级进模用途广泛,可以轻松调整以适应不同的部件设计和规格。这种适应性对于设计频繁变化或引入新模型的行业尤其有价值。传统的冲压工艺通常需要全新的工具来应对组件设计的每次变化,从而降低了灵活性。级进模可以快速适应新的生产要求,使制造商能够及时响应不断变化的市场需求。

-

自动化程度更高,劳动力成本更低 级进模系统通常具有自动化材料处理、零件传输和顶出系统,这大大减少了对体力劳动的需求。这不仅加快了生产过程,还降低了劳动力成本。此外,自动化系统通过最大限度地降低操作员受伤的风险来提高工作场所安全性,这种情况可能发生在传统冲压环境中,在这些环境中,工人更直接地参与处理零件。

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语